Cartas de Control por Atributos - Parte 2

A continuación se va a desarrollar el siguiente ejercicio aplicando la herramienta : Carta de Control por atributos. Tenemos que tener en cuenta que la carta de control nos muestra el comportamiento de nuestro proceso actual. En otras palabras se evidencia si el proceso es estable o no.

Ejercicio 1

Los

diodos para un circuito impreso son producidos de forma continua en cierto

proceso industrial. Un operario va tomando aleatoriamente diodos de la cadena

de producción y va comprobando si son defectuosos o aceptables.

Los

diodos para un circuito impreso son producidos de forma continua en cierto

proceso industrial. Un operario va tomando aleatoriamente diodos de la cadena

de producción y va comprobando si son defectuosos o aceptables.

Como

la cadena no tiene un ritmo de producción constante (sigue un ritmo de

producción denominado just − in − time, donde el ritmo de la cadena se va

determinando según el nivel de stock final e intermedio), el ritmo de

inspección no es constante.

El operario, por tanto, no toma siempre la misma cantidad de diodos para realizar la inspección.

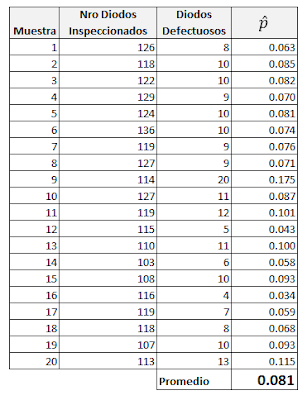

Los datos se representan en la siguiente tabla:

El operario, por tanto, no toma siempre la misma cantidad de diodos para realizar la inspección.

Los datos se representan en la siguiente tabla:

Para

lo cual ingresaremos los datos a analizar como se muestra en la siguiente

imagen:

Luego se ingresará a la opción Estadísticas \ Gráficas de Control \ Graficas de Atributos \ P

Aparecerá

la siguiente ventana. En Variables colocar el factor : Diodos defectuosos

En

tamaño de subgrupos dado que no es contante, se selecciona la variable Nro

Diodos inspeccionados

Luego hacer click en el botón Opciones de Gráfica P y seleccionar la pestaña Pruebas , hacer click en Realizar todas las pruebas por causas especiales y Aceptar.

Finalmente

nos aparecerá la siguiente gráfica:

Como se puede apreciar en

la gráfica dado que el tamaño de cada muestra varía tambien oscila los límites

de control.

Tenemos un punto fuera de

control , lo más probable es que se deba a causas especiales para lo cual

tenemos dos opciones: Eliminamos ese punto del estudio porque se debe a

un caso particular no frecuente o se realiza nuevamente la toma de muestras.

En nuestro caso elegiremos

la opción 1 considerando que el punto fuera de control se debió a causas que

nosotros hemos identificado y que es poco frecuente.

Por tanto prescindiremos de

la muestra nro 9. Para ello en Minitab se elige la siguiente el botón

Opciones y en la pestaña Estimado se añade la muestra que deseamos prescindir:

Finalmente le damos en Aceptar y obtenemos el siguiente gráfico con nuevos Límites de Control:

A partir de aquí podemos utilizar esta gráfica de control ( Media de Porcentaje de defectos = 7.62% ) para verificar que nuestro proceso marche bajo control y dentro de las especificaciones. Caso contrario si algun punto sale fuera de control se deberán tomar medidas inmediatas para corregirlo y eliminar la causa de la no conformidad.

En

el proceso actual , se espera que se obtenga un porcentaje de defectos entre

0 al 15%

Un

porcentaje de defectos menor al 15% se debe a causas comunes.

Un

porcentaje superior al l5% es una indicacion clara de posibles causas

especiales que afectan significativamente el desempeño del proceso.